Smits & de Kleijn stopt nodeloze draaiuren met zelfgebouwd motorstopsysteem

Herkenbaar voor velen: onnodig stationair draaiende motoren van trekkers en (graaf-)machines die stil staan. Vaak tijdens een koffiepauze, of wachtend op de volgende rit of klus. Loon- en aannemingsbedrijf Smits & de Kleijn bedacht een slimme oplossing.

Het lijkt onschuldig, maar door onnodig stationair draaiende motoren lopen de draaiuren gewoon op en verbruikt de trekker of machine ook brandstof. Dit brengt kosten met zich mee. Juist die extra draaiuren zorgen voor hogere onzichtbare kosten dan gedacht. Immers, bij inruil wordt een trekker of machine ook beoordeeld/gewaardeerd op basis van het aantal draaiuren. Dan maakt het niet uit of deze bij vol gas zijn gemaakt, of stationair.

Loonwerkers die zich hiervan bewust zijn kunnen hun personeel er natuurlijk op aanspreken de motor stop te zetten. Nog handiger zou het zijn als de motoren, net als bij auto’s voor het verkeerslicht, automatisch stoppen.

Een derde van de tijd stationair

Smits & de Kleijn in Alphen (Gld.) bedacht zelf een oplossing voor de onnodige stationaire draaiuren. De aanleiding was een grote aangenomen klus. Daar bleek dat een ingehuurde trekker-kippercombinatie 60% van de tijd niet reed, maar de motor draaide wel. Dat is op zich niet bijzonder, maar wel dat die ingehuurde combinatie moest worden afgerekend op het werkelijk aantal gemaakte draaiuren. Dus hoe minder draaiuren de trekker maakte, des te meer kosten werden bespaard.

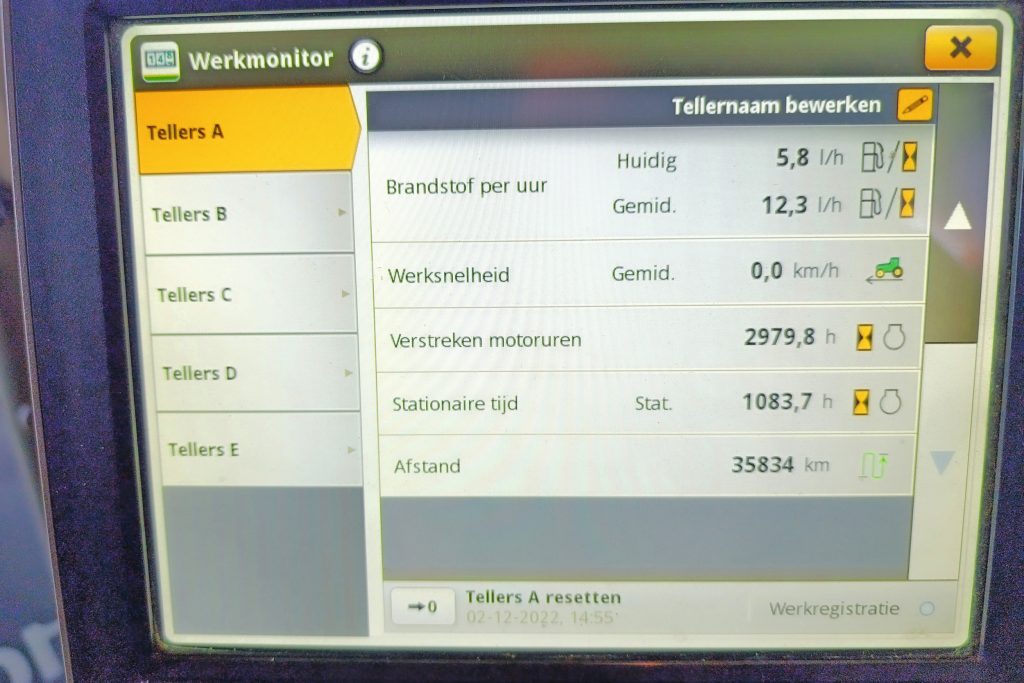

Dat was voor het loonbedrijf meteen aanleiding om het gehele eigen machinepark onder de loep te nemen. Het bleek dat er best veel stationaire draaiuren voorkomen. Zo is er het voorbeeld dat een trekker een kleine 3.000 uur draaide, waarvan 1.083 uur stationair. Dat is meer dan een derde van de uren!

Lees verder onder de foto’s

Automatische motorstop inbouwen

Bij Smits & de Kleijn zijn ze niet onbekend met de automatische motorstop. Zo hebben diverse Volvo-vrachtwagens, graafmachines en wielladers een automatische motorstop af fabriek ingebouwd. Bij deze voertuigen schakelt het systeem de motor uit na ongeveer 5 minuten. Zo krijgt bijvoorbeeld een hete turbo de kans om weer af te koelen.

Bij de wielladers en graafmachines geeft het systeem 1 minuut voor uitschakeling een melding aan de machinist, die de motorstop desgewenst kan voorkomen. Detail: er zijn wel voorwaarden voordat de automatische motorstop actief is. Zo moet bij de graafmachine de armleuning (waar een veiligheidsschakelaar in zit) omhoog staan, en bij de vrachtwagens en wielladers is het motortoerental leidend. Wanneer het toerental 5 minuten stationair blijft, stopt de motor.

Achteraf inbouwen

Naast de Volvo’s zijn bij Smits & de Kleijn vijftien John Deere-trekkers aanwezig. De wens was om ook deze van zo’n automatische motorstop te voorzien. Navraag bij John Deere leerde dat geen motorstop beschikbaar is via of van de fabrikant zelf. Ook is een dergelijk universeel systeem niet verkrijgbaar in de markt.

Dit zette medewerker Jor Lammers, van oorsprong werktuigbouwkundige met een grote interesse in elektronica, aan het denken over een eigen oplossing. Samen met een paar gelijkgestemden en de lokale John Deere-dealer dook Lammers een paar avonden diep in de Canbus-systemen (Controller Area Network) van de trekkers.

Signalen opzoeken

Lammers en team zochten naar diverse signalen die als stuurwaarde kunnen dienen voor de automatische motorstop. Zoals de aansturingscode voor het regenereren. De motor mag immers niet uitgaan tijdens het schoonbranden van het roetfilter. Evenzo mag de motor niet uitgaan als de aftakas aan staat én de stoelschakelaar actief is – oftewel, als nog iemand in de trekker zit.

Met deze signalen is de PLC (Programmable Logical Controller) te programmeren. De PLC is feitelijk een printplaat met wat componenten, zie het als een klein computertje. Vanwege de beperkte inbouwruimte zochten ze naar zo’n klein mogelijk model. In de cabine is een resetknop ingebouwd. Deze bevindt zich op de bedieningsconsole. Na het uitvallen van de motor dien je deze eenmalig kort in te drukken, daarna kun je met de contactsleutel de motor weer starten.

De PLC geeft (bij de meeste trekkers) na 3 minuten de opdracht de motor uit te zetten. Bij twee trekkers is deze tijd verlengd tot vijftien minuten. Deze staan namelijk regelmatig voor de kilverbak. Ze staan weliswaar soms langer stil tijdens de laserinstellingen, maar de motor wordt daarna vol belast, waardoor het beter is dat hij iets langer blijven draaien.

Wanneer mag de motor uitschakelen?

Lammers bedacht een aantal voorwaarden wanneer de motor mag uitschakelen. Ten eerste mag de stoel niet belast zijn. Dit wordt gecontroleerd door een stoelschakelaar. Er is gekozen voor een onbelaste stoel omdat de cabine de werkplek is voor de bestuurder. Als die moet wachten in de cabine, dan is het in de winter en met slecht weer wel zo prettig als het warm is en blijft. Ditzelfde geldt in de zomer, maar dan uiteraard voor de koeling met het aircosysteem.

Een tweede voorwaarde is dat de aftakas niet ingeschakeld mag zijn. Er zijn namelijk ook werkzaamheden waarbij de aftakas onder stationair toerental werkt. Ten derde mag het regeneratiesysteem niet in werking zijn.

En levert het wat op? Ja, want de motoren schakelen vaker uit, en elk niet gemaakt draaiuur is er een. De vijftien trekkers draaien samen ongeveer 15.000 uur per jaar. Smits & de Kleijn verwacht hier 40% op te kunnen besparen met het motorstopsysteem.

Auteur: Bastiaan Wesselink

Gerelateerde tags: Onderhoud, werkplaats