Oliesensoren: elke druppel is data

Olie is cruciaal in trekkers en machines. De chemische samenstelling én veranderingen daarin zeggen héél veel over de staat van de motor of het hydraulieksysteem. Super interessant voor de werkplaats, maar nu vaak onbekend. Dit gaat veranderen: oliesensoren kunnen de oliekwaliteit continu gaan meten. In de grondverzetwereld past één fabrikant de techniek al toe. Is het ook in de landbouw de volgende stap in preventief onderhoud?

Olie stroomt elke minuut door iedere uithoek van het motorblok of door alle leidingen, pompen en ventielen. Zo ‘weet’ olie veel meer over de staat van een machine dan wij van buitenaf kunnen zien. Een monteur ziet het direct zodra er koelvloeistof of ijzerslijpsel in de olie zit. Het probleem: dan ben je te laat. In veel gevallen is er al onomkeerbare schade. Ook zonder extreme vervuiling slijt en veroudert olie.

Wanneer je dit proces in beeld kunt krijgen, kun je op het punt komen dat je met flexibele verversingsintervallen gaat werken. Een voorbeeld: staat een trekker het hele voorjaar op maximaal aftakasvermogen voor een sleepslangpomp, dan kun je wellicht toe naar een snellere verversing van de motorolie. Terwijl de hydrauliekolie juist langer mee kan. Sensoren kunnen dit gevoel staven door de oliekwaliteit te meten.

Slechts momentopname

Je kunt olie in machines mooi vergelijken met het bloed in ons menselijk lichaam. De technische staat van de olie zegt veel over de interne toestand van een motor, cvt of hydraulieksysteem. Zijn hierin plotselinge veranderingen, dan kan het zijn dat er iets aan de hand is. Ben je lange tijd niet zo fit, dan zal de dokter een onderzoek laten doen naar je bloedwaardes. In de machinewereld kennen we dit ook; oliemonsters nemen en insturen voor een laboratoriumanalyse is een mogelijkheid waar sommige mechanisatiebedrijven al langer gebruik van maken. Dit soort analyses raakte de laatste jaren meer ingeburgerd en geeft een goed beeld.

Er zijn ook nadelen. Er komt extra werk bij kijken, je moet het monster zorgvuldig nemen, en de uitslag laat even op zich wachten. Die komt pas binnen wanneer de trekker of zelfrijder alweer terug is naar de klant. Maar het grootste nadeel: het is slechts een momentopname. Bij een 500-urenbeurt kan alles nog zo prima in orde zijn, als er op 510 uur koelvloeistof bij de olie komt, dan krijgt niemand daar iets van mee.

Lees verder onder de foto

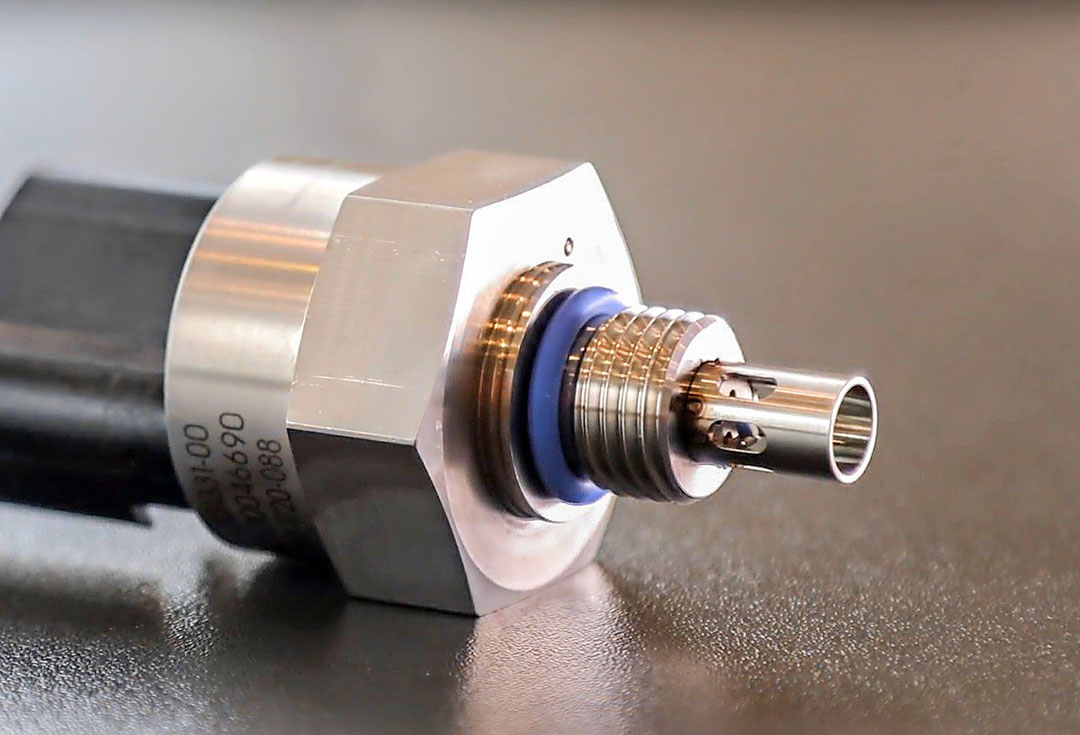

Er zijn verschillende merken oliesensoren op de markt. In de regel meten deze de geleidbaarheid, viscositeit en temperatuur van de olie. Hieruit kan de software alles afleiden wat je maar wilt weten over de olie. Realtime.

Fout al voor er schade is

Juist het feit dat je oliekwaliteit continu kunt bewaken, maakt de sensoren tot een interessante techniek. Simpel gezegd zet je ze via een T-stuk in de gewenste leiding. De olie stroomt dan continu door de snuit van de sensor. Afhankelijk van het merk en de soort sensor meet deze de geleidbaarheid, viscositeit en temperatuur. Komen er metaaldeeltjes voorbij, zit er vocht of koelvloeistof in de olie, of wijkt de stroperigheid plotseling af? Concreet voorbeeld: als bijvoorbeeld een injector kapot is, dan zal er diesel bij de motorolie komen. Dunnere olie is nooit goed en zal uiteindelijk schade aan de zuigers geven. Door op tijd in te grijpen kun je dan een motorrevisie voorkomen. Bij hydrauliekolie gaat het in de praktijk eerder om metaaldeeltjes, water of mest in de olie. Zeker omdat je werkt met machines is er ook risico op vermenging van olie en vuil dat van buitenaf, via bijvoorbeeld een kapotte hydromotor, uiteindelijk in het hydraulieksysteem van de trekker zelf komt.

Data-analyse belangrijk

Oliesensoren registreren dit feilloos. Je kunt de waardes aflezen op een extra display in de cabine. Sinds moderne trekkers zijn uitgerust met een Canbus en telemetrie, is er snel een brug te slaan naar beter oplossingen waarbij de sensordata rechtstreeks naar de dealer gaan via een portal van de fabrikant. Belangrijk is het om verschil te maken tussen acceptabele schommelingen – doordat je de machine van de buurman leent – of echte fouten. Slimme software zou dit moeten onderscheiden, om vervolgens alarm te slaan als er iets afwijkt. Dat kan duiden op beginnende slijtage van een hydrauliekpomp, vervuiling van buitenaf, een koppakking die minder begint te worden of een menselijke fout. Ook registreren de sensoren feilloos wanneer je een motor met de verkeerde olie bijvult.

Trekkerfabrikanten zouden sensoren kunnen aansluiten op hun eigen telemetriesystemen. Het is niet duidelijk of ze achter de schermen met deze ontwikkeling bezig zijn. Onafhankelijke leveranciers zoals Pirtek komen nu op de markt met opbouwsets; de data gaat via 4G.

Gewoon te koop

Het lijkt allemaal toekomstmuziek, maar dat is het niet. Meerdere aanbieders brengen intussen oliesensoren op de markt, waaronder ook toeleveranciers die in de landbouw actief zijn, denk aan Hydac. Extreem duur is de techniek ook niet. Een losse sensor kost zo’n € 200. De mobiele slangenservice Pirtek stapt ook in deze markt en gaat sensoren leveren met een kit. Die kun je via 4G (IoT) op afstand uitlezen.

Tijdens een beperkte rondgang langs enkele trekkerfabrikanten blijft het onduidelijk in hoeverre zij hier zelf mee bezig zijn. Feit is dat er een duidelijke trend is naar het voorspellen van de onderhoudsbehoefte van trekkers, waarin met name John Deere al erg ver is. Software voorspelt wanneer een onderdeel aan vervanging toe is en de dealer belt vervolgens met de klant om een beurt in te plannen. Oliesensoren zouden hier naadloos in passen. Niet in de laatste plaats hebben fabrikanten ook een sterk eigenbelang in deze ontwikkeling. Je kunt je voorstellen dat het voor een trekker- of machinebouwer razend interessant is om van elke klant, elk type trekker, elke afzetmarkt en toepassing te weten wat de olie doet. Dit levert een schat aan data op, waarop de fabrikant verder kan doorontwikkelen.

Je kunt het ook negatief bekijken – kom je in 2030 met je trekker bij de dealer, dan zal die bij problemen of een garantieclaim wellicht met twee muisklikken exact terug kunnen kijken of de olie wel correct en tijdig is ververst. Tja.

De oliesensor (Hitachi) is in dit geval via een T-stuk in de persleiding richting filter geschroefd. Bij afwijkingen in motorolie en hydrauliekolie, krijgt de dealer direct een alarmmelding. Hij seint de klant in. Doel is om het probleem te verhelpen voordat er échte schade ontstaat.

Gerelateerde tags: werkplaats