Meer kleppen, meer toeren voor tractorpuller Red Passion

Tractorpullingteam Red Passion in Venhorst (N.-Br.) sleutelt volgas aan een nieuwe tractorpuller. Het wordt wederom een Valtra, met interessante nieuwe techniek onder de motorkap. Het streven is om bij aanvang van het buitenseizoen op de baan te staan.

Al jaren liep teamcaptain Jelle van de Rijt rond met plannen om te tractorpullen in een zwaardere klasse. De kampioen 2,5 ton Sport-klasse 2018 verzamelde de nodige onderdelen voor een zescilinder. Teamgenoot Erwin Verhoeven zette de plannen om in 3D-tekeningen.

Maar eerst moest de viercilinder verkocht worden om het laatste stukje budget vrij te maken. Inmiddels hebben bijna alle onderdelen daarvan een nieuwe eigenaar gevonden. Nu is het volgas doorbouwen om op tijd klaar te zijn voor seizoen 2023. Daarbij regelt Carlo Swinkels bedrijven die de helpende hand toesteken.

Lees verder onder de Facebook-post

Van vier naar zes cilinders

Bij de overstap naar een andere klasse neemt het team geen kleine stapjes: ze gaan rijden in de 3,6 ton Supersport-klasse! Daarmee gaan ze niet alleen van vier naar zes cilinders, maar ook van Sport naar Supersport.

De brandstofpomp is nu niet meer gelimiteerd en een interkoeler is toegestaan. Met een grote turbo resulteert dit in meer dan 200 pk per cilinder. En alsof de uitdaging nog niet groot genoeg is, passen ze ook nog wat nieuwe technieken toe: Red Passion wordt de eerste 3,6 ton Supersporter die rijdt met vier kleppen per cilinder en 3.200 toeren!

Distributie van een Valtra S260

Onder de kap van Valtra-trekkers ligt een Sisu-motor. Jelle steekt meteen van wal: “Het mooie van deze blokken is dat de verschillende varianten één grote familie vormen. Alles past op elkaar. Dries Leenders weet hier alles van en staat voor ons klaar met raad en daad. Onze basis is een 620-motor van 6,6 liter. Maar de distributie komt van een 645-motor uit een Valtra S260. Dit is de enige trekker waarin deze 8,4 litermotor nog met een mechanische brandstofpomp werkt. De tandwielen zijn veel breder dan van onze 620-motor, noodzakelijk voor de aandrijving van de dikke brandstofpomp. Dit gaf nog wel een klein probleempje: het krukas-tandwiel zit conisch op een 8,4-literkrukas, maar recht op de gebruikte uit een 6,6-litermotor. Dit losten we op door het tandwiel uit te draaien en te voorzien van een bus.”

Niet alleen de tandwielen zelf zijn omgezet. Ook het distributiehuis zetten ze om, de brede tandwielen pasten niet in de bestaande behuizing.

Tekst gaat verder onder de foto

Montage van planetair met remschijf. Rechts is de plaatstalen differentieelbehuizing zichtbaar.

Drijfstangen met hardheid van 44 Rockwell

De drijfstangen zijn afkomstig van een ouder type 611-motor, veel lomper en sterker dan wat er in de moderne motoren zit. Toch meent tractorpullingteam Red Passion dat deze nog verder versterkt moeten worden door een veredelingsbehandeling. Door te carboneren neemt vanaf de buitenkant de concentratie koolstof toe in het materiaal. Het wordt daardoor harder en sterker, maar ook minder taai.

Hoe langer je carboneert, hoe dieper de koolstof in het materiaal doordringt. Je wilt een harde, sterke buitenkant en een taaie binnenkant, het proces luistert dan ook nauw. “Daar hadden we ons een beetje op verkeken”, vertelt Jelle, “want de eerste drijfstang hebben we op de gok laten doen. Die werd echter zo bros dat-ie bij de eerste test onder de pers, al bij een kleine doorbuiging, spontaan doormidden brak.” Daarop slepen ze een tweede drijfstang doormidden om hier een materiaalanalyse op los te laten. Ze kozen vervolgens het juiste carboneerproces, met als resultaat drijfstangen met een hardheid van 44 Rockwell.

Tekst gaat verder onder de foto

Na het carboneren was deze drijfstang zo bros dat-ie bij een test doormidden brak.

Cilinderkop doormidden zagen

Bij 3.200 toeren mag de motor in de 3,6 ton Supersport-klasse maximaal 6.063 cc meten. Met Cummins-zuigers verkleinen ze de boring van 108 naar 103,45 millimeter. De Britse firma Westwood maakte bijpassende cilinderbussen. Om te kijken hoe deze kleinere boring uitkwam met de kleppen, zaagden de teamleden een kop doormidden. Zo leerde tractorpullingteam Red Passion dat met de kleinere boring nauwelijks winst te boeken viel in de luchtstroom naar de cilinder.

Daarom kozen de teamleden voor de uitdaging om met vierklepskoppen te rijden. Die laten standaard al circa 25% meer lucht door. Vanwege de kleinere boring draaien ze de kleppen iets kleiner, om te voorkomen dat ze de wand raken. Passende kleppen van een ander merk konden ze niet vinden, de Sisu-kleppen hebben namelijk een behoorlijk lange steel. Ook de cilinderkoppen (twee stuks, één per drie cilinders) komen van een 8,4-litermotor, een nieuwer type met commonrail.

Tekst gaat verder onder de foto

Het team zaagde een cilinderkop doormidden, en concludeerde dat een vierkleps kop meer lucht doorlaat.

Verstuivers door de kleppendeksel

Rijden met commonrail-inspuiting zien ze niet zitten. De koppen pasten ze dus aan voor montage van conventionele verstuivers, op John Deere-wijze bevestigd. Deze zijn ‘tripple feed’, dus er lopen drie kanalen door de verstuiverhouder naar de verstuiver. Ze zijn geleverd door Dikkenberg Diesel Tuning.

Waar de oorspronkelijke Bosch-verstuivers via een stift vanaf de zijkant van de kop worden gevoed, steken de nieuwe door het kleppendeksel omhoog. Hierin werden gaten gemaakt, rubberen ringen dichten het geheel af.

Tekst gaat verder onder de foto

Teamchef Jelle van de Rijt vergelijkt de standaard verstuiver (links) met de tractorpullingverstuiver (rechts).

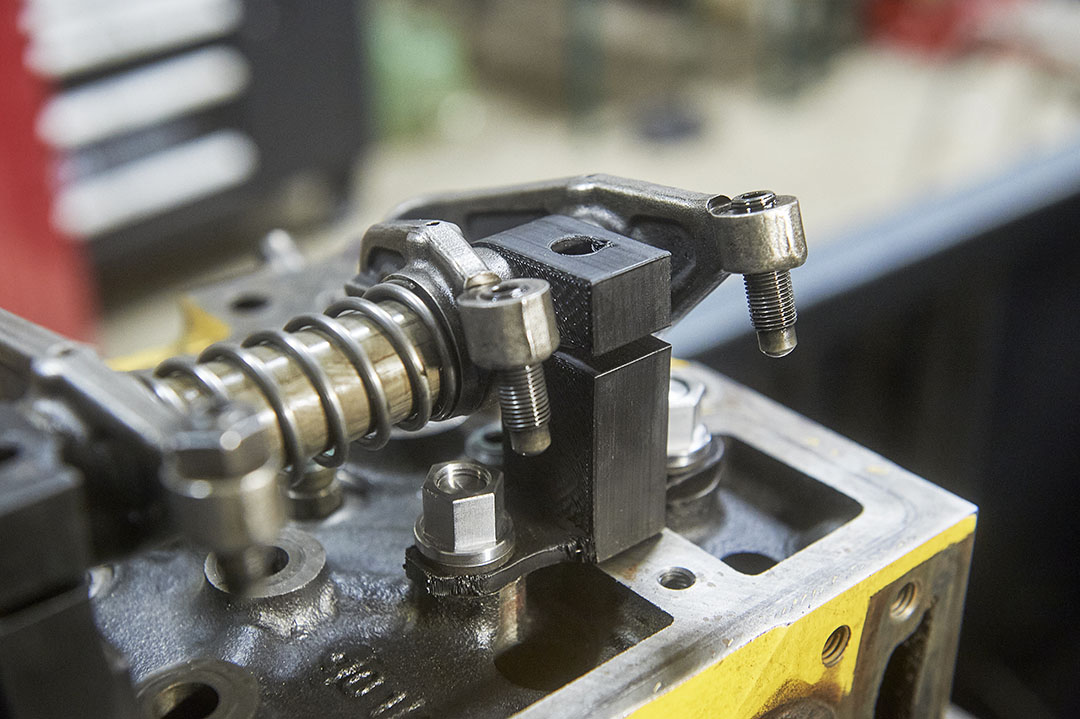

Tuimelaaras vasthouden

De verbrandingsdrukken bij een tractorpuller zijn extreem hoog. Het kost dan ook veel kracht om de uitlaatkleppen tegen deze druk in te openen. Daarnaast monteerde tractorpullingteam Red Passion zwaardere klepveren, om te garanderen dat de kleppen bij 3.200 toeren niet gaan zweven. Samen geeft dit een flinke verhoging van de krachten op de kleppentrein.

De zwakste schakel is de bevestiging van de tuimelaaras: de bouten hiervan trekken de draad uit de cilinderkop. Reden om zelf nieuwe studs te maken die niet alleen in het standaard boutgat bevestigd zitten, maar met bruggen ook aan twee kopbouten. Dit moet het geheel bij elkaar houden.

Tekst gaat verder onder de foto

De versterkte stud voor de tuimelaaras werd eerst 3D-geprint in kunststof. Zo zit de stud niet alleen in het standaard boutgat bevestigd, maar met bruggen ook aan twee kopbouten.

Stuurkogels van een busje

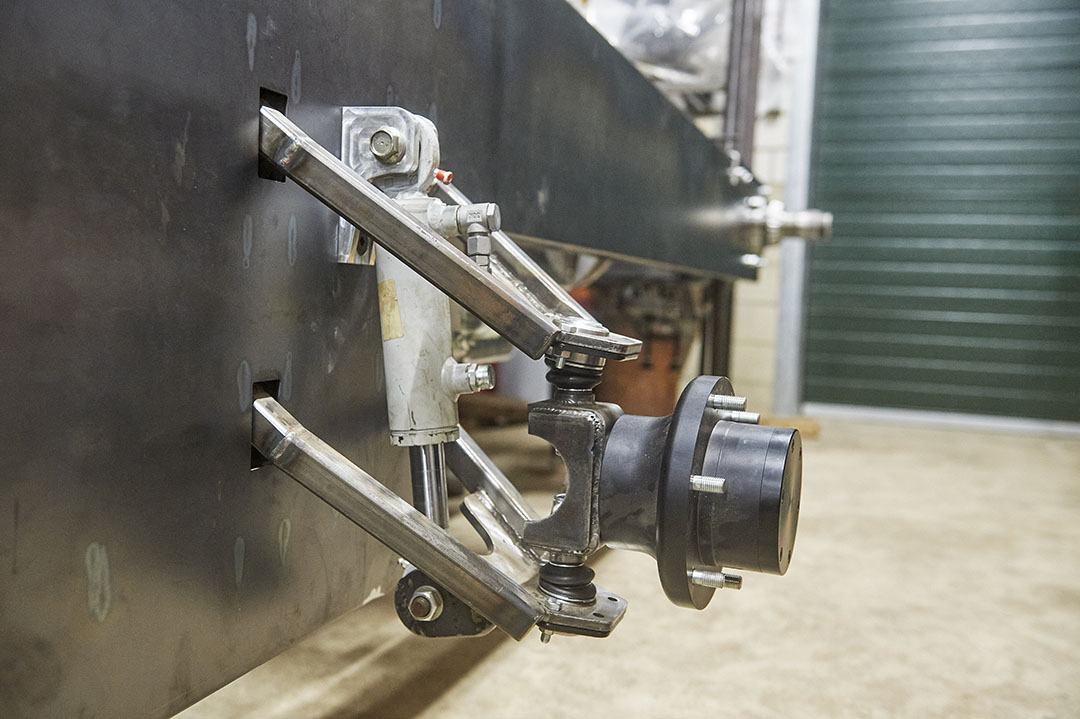

Om de trekker wat rustiger te houden tijdens de runs, ontwierp Erwin een geveerde vooras. Deze moet voorkomen dat de neus na een harde klap op de baan weer ver omhoog stuitert. Hij ging uit van het ‘double-wishbone’-principe: een hydraulische cilinder verbonden met een accumulator zorgt voor de vering. “Bij de zoektocht naar geschikte fuseekogels kwam ik uit op delen van een Fiat Ducato-bestelbus. Het was nog een hele puzzel om een goede positie te vinden, waarbij de volledige slag van de vering wordt benut zonder in de problemen te komen met de vrijheidsgraden van de fuseekogels. Ook de stuurkogels op de spoorstang en de ophangrubbers van de interkoeler komen uit deze auto.”

Vooras-delen op de achteras

Naast de geveerde vooras kent het componentenchassis bekende onderdelen: een Rockwell SQHD-differentieel in plaatstalen behuizing, gecombineerd met aluminium MAN/Mercedes-planetairen van een aangedreven vooras van een truck. “Deze planetairen vormden één smeedstuk met de fusee. Kwestie van snijbrander erin, netjes afdraaien, en vervolgens een zelfgemaakte montageflens erop krimpen”, zo vertelt de teamchef.

Tekst gaat verder onder de foto

De hydraulisch geveerde vooras met zelfgemaakte wielnaaf en fuseekogels van een Fiat Ducato.

Klinkt allemaal zo simpel als je het hoort vertellen, maar er is het nodige vakmanschap voor nodig om dit netjes uit te voeren. Voor deze as trok het team samen op met team Belazerus 3. Uit dit team steekt Gerwin Mennen momenteel met grote regelmaat de helpende hand toe.

Ten tijde van dit artikel werd samen met teamlid Rob Jans-Beeke hard doorgewerkt: bij aankomst stonden er twee framebalken met achterashuis en motorblok. Aan het eind van de middag waren rolkooi, versnellingsbak, vooras en oliepompaandrijving gemonteerd. Een voordeel wanneer alles in 3D is uitgetekend en lasergesneden: alles past netjes in elkaar en bouwt dus snel. Dat moet ook wel, want het team heeft zich ingeschreven voor de tractorpullingcompetitie 2023. Eind april moet de trekker wedstrijdklaar zijn. Jelle besluit: “Dat wordt krap zat, we zullen nog de nodige snipperdagen moeten opnemen …”

Auteur: Ruben Fortuin

Lees nog veel meer artikelen over tractorpulling op Trekkeronline

Gerelateerde tags: Tractorpulling