Team Backdraft vecht om elke kilo minder gewicht

Het Backdraft-team speelt het klaar om een motor die van zichzelf 650 kilo weegt, op een Mini Unlimited van 950 kilo te bouwen. Dat inclusief bestuurder en volle tank! Een kijkje bij een team waarbij het gevecht met de kilo’s zwaarder is dan het gevecht om de pk’s.

Teamleden (v.l.n.r.) Niek Morsink, Herman de Graaf, John de Graaf en Bertie de Wit – met Backdraft, voor de garage waarin het allemaal gebeurt. – Foto: Van Assendelft

De motor in kwestie is een 27 liter Rover Meteor V12, afkomstig uit een militaire tank. Deze is op zijn beurt weer afgeleid van de Rolls-Royce Merlin V12-vliegtuigmotor. Door deze wat tammer te maken en de centrifugaalcompressor te verwijderen, ontstond een motor met – afhankelijk van de uitvoering – ongeveer 650 pk.

Koelwatermantels verwijderd

Het team kocht de eerste motor in 1997, en haalde deze zelf op in Denemarken. Het duurde tot 1999 voor ze ermee aan de start kwamen. Veel tijd ging zitten in het afslanken van de motor, want de tankmotor is van zichzelf veel te zwaar voor een minipuller. Zo zijn de originele motorsteunen van het blok verwijderd. Daarnaast is de achterkant van het onderblok ingekort. Aan de voorkant van de motor wordt het al wat spannender: daar is de volledige aandrijving van de nokkenassen eraf gesloopt. Deze aandrijving verliep oorspronkelijk via staande assen met haakse overbrengingen, koningsassen genaamd. Allemaal veel te zwaar. De aandrijving verloopt nu via een getande riem.

Nog spannender wordt het als blijkt dat de complete cilinderbanken verdwenen zijn. Je kijkt rechtstreeks op de cilinderbussen! “Allemaal overbodig, we rijden toch niet met koelwater”, vertelt John de Graaf. En zelfs dat is nog niet voldoende: de cilinderbussen zelf zijn ook nog eens afgedraaid. De wanddikte onderaan, waar de verbrandingsdruk al lager is, bedraagt slechts 3 millimeter! De motor weegt nu nog slechts 450 kilo.

Stukje bij beetje motorblok opvoeren

Zoals gezegd rijdt de trekker zonder koelwater. Dat is mogelijk doordat het team al vanaf het begin koos voor methanol als brandstof. Methanol onttrekt bij verdamping zoveel warmte aan de motor, dat deze zonder koelsysteem kan draaien. Als je de methanolinjectie even buiten beschouwing laat, begon het team met een standaardmotor. Deze maakte in het begin zo’n 1.000 pk.

In de loop der jaren voerde het team het blok beetje bij beetje op. De koppen werden geflowd en er kwamen lichtere titaniumkleppen in voor een hoger toerental. De kleppen komen van de Amerikaanse fabrikant Ferrea en hebben een dunnere steel. Zo nemen ze minder ruimte in in het inlaatkanaal, wederom goed voor extra luchtstroom naar de cilinder.

Ook de nokkenassen waren te tam. Waar meerdere teams dan overstappen op nokkenassen van de Merlin-vliegtuigmotor, vonden ze ook dat niet wild genoeg. Ze maakten eigen nokkenassen met een nog heter profiel. De originele waren hol van binnen, er liep een oliekanaal doorheen dat de nokkenaslagering smeerde. De nieuwe zijn massief, reden waarom het team externe smeerleidingen naar de nokkenaslagers monteerde.

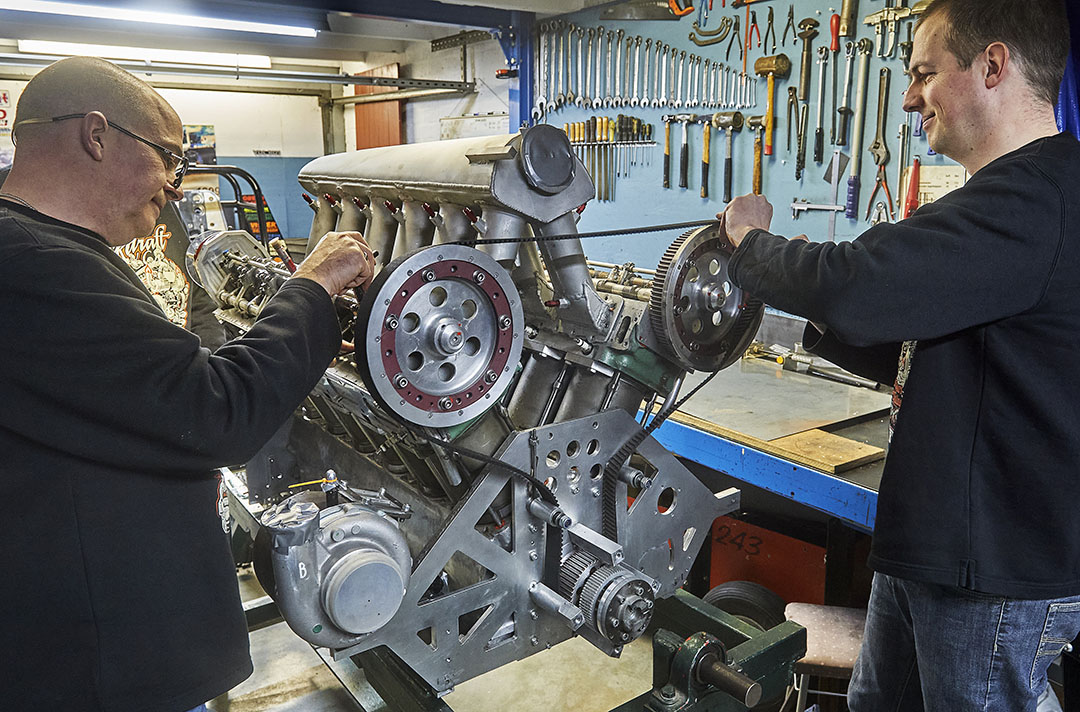

Niek en John monteren samen de getande riem die de nokkenassen (één per cilinderbank) aandrijft. – Foto: Van Assendelft

Zelf uitzoeken en maken

In de laatste jaren zonder drukvulling zochten ze met zelfgemaakte zuigers de grenzen op. Bij een compressieverhouding van 22:1 braken de stukken uit de zuigers. Dus gingen ze terug naar een compressieverhouding van 20:1. Deze werkwijze is kenmerkend voor team Backdraft. “Zelf bedenken, zelf maken, zelf begrijpen. Pas als het werkt, zetten we de volgende stap”, zegt Herman. De zuigers zitten aan speciale Toolox-drijfstangen. Deze zijn vervaardigd door Henk Pastoor. Hij voorziet vrijwel alle V12’s in tractorpullingland van drijfstangen.

Voor de boom getuned

Vanaf 2011 staan er turbo’s op Backdraft: eerst één grote, nu twee kleintjes. Het methanolsysteem vergde daarvoor een aanpassing: bij het stijgen van de turbodruk moet er ook meer methanol de motor in. De keus viel op een systeem dat we kennen van de Superstocks, maar op Backdraft wilde het maar niet lopen. Niek: “We piekerden ons suf. Het bleek dat het systeem bij hoge turbodrukken prima functioneert, maar bij een relatief lage turbodruk van anderhalve bar komt dit systeem nog niet in zijn optimale werkgebied. Uiteindelijk knutselden we zelf maar iets in elkaar.”

Het afstellen was een mooi avontuur, blijkt als Bertie het verhaal overneemt: “Langs het weiland stond een mooi rijtje knotwilgen die eruit mochten. We knoopten de trekker ervoor en toerden op. Bij elke boom probeerden we een andere afstelling. Bij de laatste zaten we goed in de richting.”

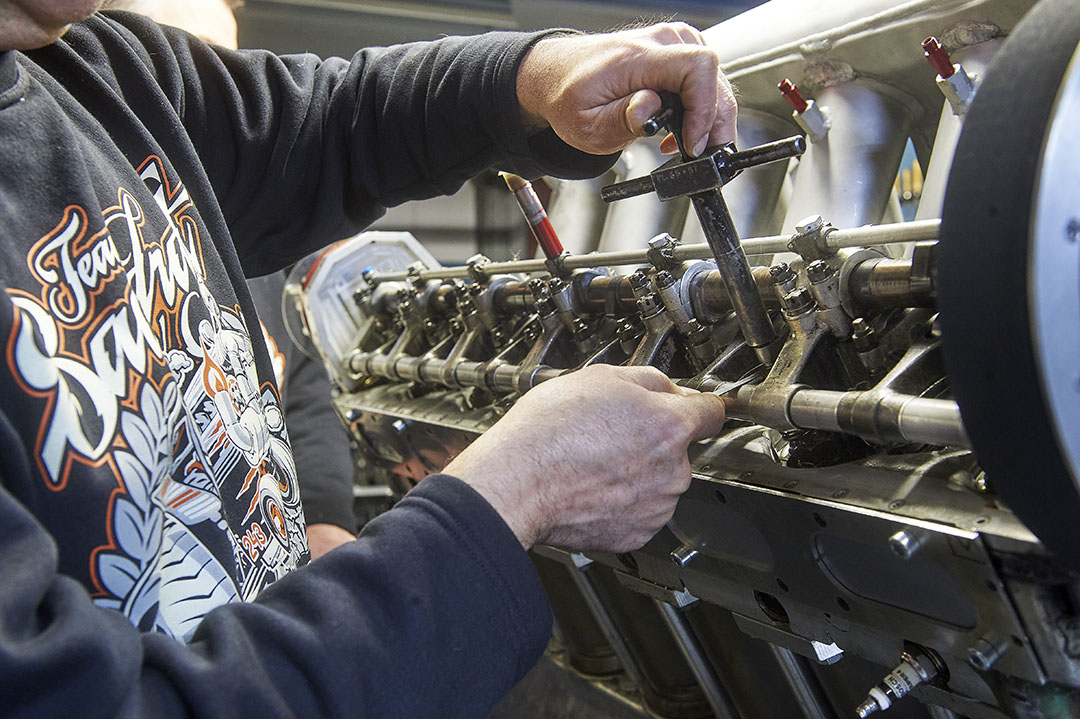

John stelt de kleppen. Duidelijk zichtbaar is de olieleiding; die plaatste het team boven de nokkenas om de lagers van olie te voorzien.- Foto: Van Assendelft

Scheurende spruitstukken

Momenteel levert de motor zo’n 2.000 pk. Een iets hogere turbodruk zou wenselijk zijn, maar dat kunnen de inlaatspruitstukken niet aan. Deze zijn gemaakt van anderhalve millimeter dik aluminium, en scheuren bij hogere turbodruk spontaan open. Voor wat meer wanddikte ontbreekt eenvoudig het gewicht. Op de roodgloeiende uitlaatspruitstukken ontstond aan het eind van de run soms zelfs spontaan een bult. Kwestie van snel erbij zijn met een hamer om het spruitstuk weer terug in model te kloppen. IJzer moet je smeden als het heet is, nietwaar.

Koppel uit het frame

Achter de motor zit een centrifugaalbekrachtigde tweeplaatskoppeling met flink wat centrifugaalgewichten aan de vingers. Deze gewichten drukken de koppelingsplaten stevig tegen elkaar om het dikke koppel van de laagtoerige V12 door te geven. Deze oplossing is lichter dan een drieplaatskoppeling met minder centrifugaalgewichten.

Een peperdure lichtgewicht Trick-bellhousing van titanium schermt de koppeling af. Hier zit een planetair tandwielstelsel tegenaan geschroefd dat het toerental van de motor vier keer versnelt en het koppel evenredig verlaagt. Noodzakelijk omdat het oorspronkelijke koppel het frame zou doen opkrullen.

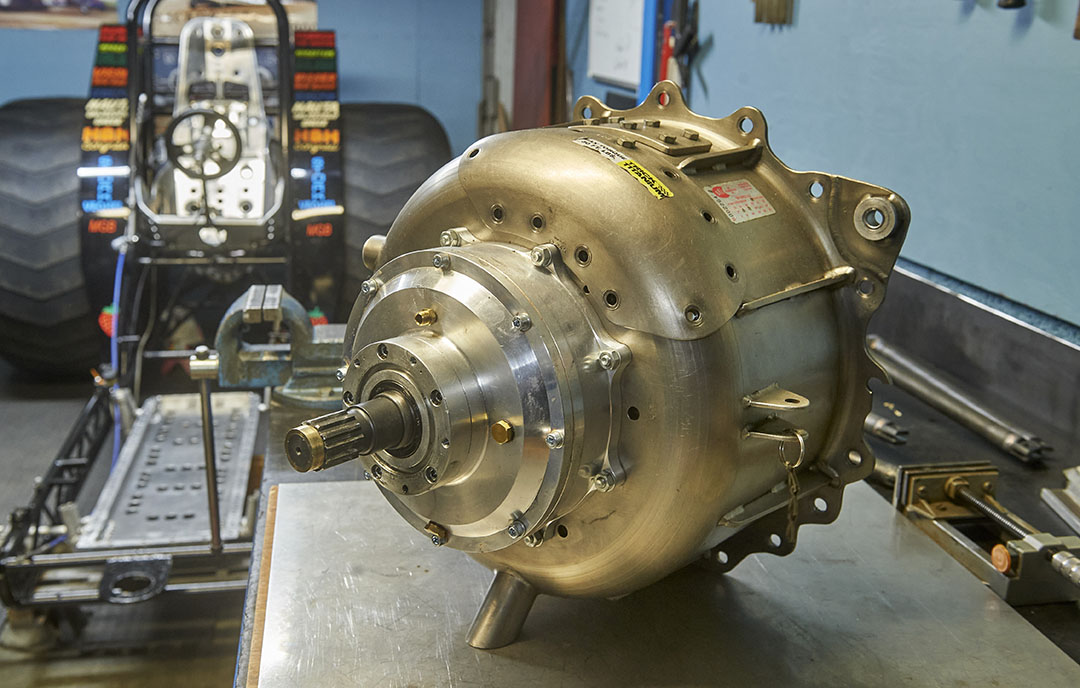

De lichtgewicht titanium koppelingsafscherming, met ertegenaan geschroefd het planetaire stelsel dat het koppel verlaagt. – Foto: Van Assendelft

Te weinig startsnelheid

Gewichtsbesparing kom je tegen in elke vezel van de trekker. Het frame lijkt wel in elkaar geknutseld met cv-pijp, zo dun is het. Het is echter een serieus stukje chroom-molybdeenstaal.

In 2019 besloten de teamleden versie vier te bouwen. De motor is 20 centimeter naar voren geplaatst en staat nu op het uiterste puntje van de neus. De bestuurderspositie schoof 15 centimeter naar voren. “We komen nog steeds ruim 50 kilo tekort op de vooras ten opzichte van de Hemi-kanonnen. Hierdoor kunnen we niet met de maximale trekhaakhoogte rijden, de neus zou dan te hoog komen. Nu missen we door de lagere trekhaak startsnelheid, dat breekt ons aan het eind van de run op”, legt John uit.

Frameversie drie is inmiddels in de woonkamer te bewonderen. Daar leidt zij een tweede leven als boekenplank.

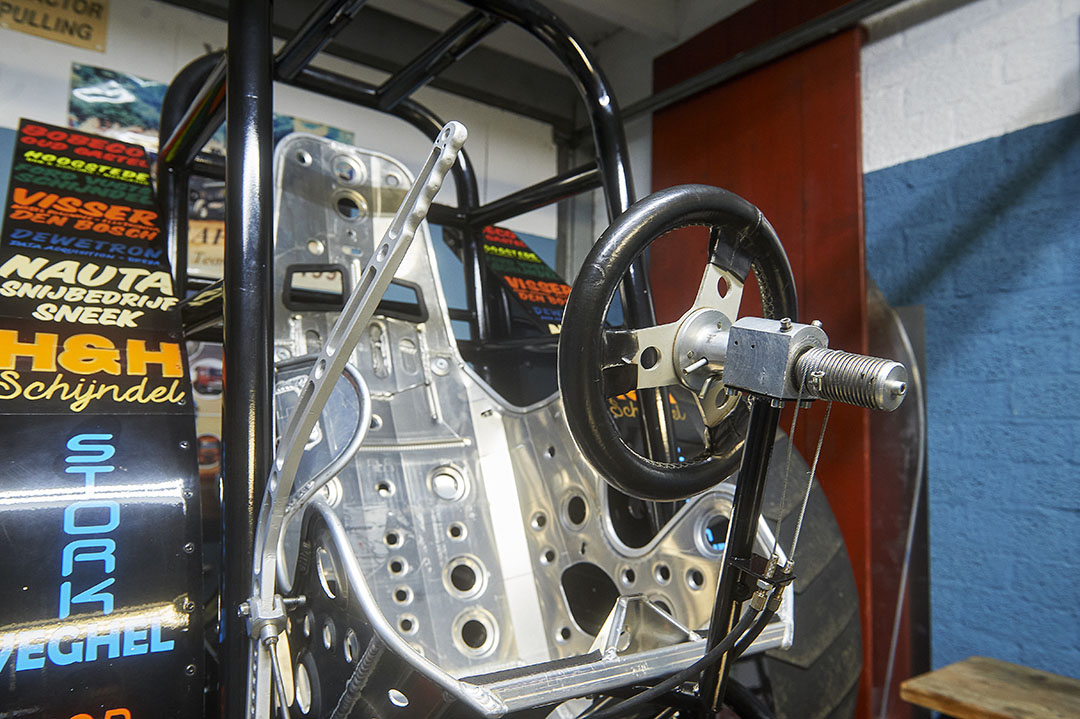

Een ultiem voorbeeld van gewichtsbesparing: aluminium Kirkey-stoel, aluminium gashendel en besturing met staalkabeltjes. – Foto: Van Assendelft

Sturen met een touwtje

De besturing is een ander mooi voorbeeld van licht construeren tot in het extreme: de verbinding tussen stuur en wielen bestaat uit twee staalkabeltjes. Bij draaien aan het stuur rol je die op en af rond de stuuras. Het hele systeem weegt slechts een paar honderd gram! Alle gewichtsbesparing gebruiken de mannen om de prestaties van de puller te verbeteren. De trekker weegt startklaar exact 950 kilo, zonder ook maar één kilo ballastgewicht. Rijder John mag dus geen kilo aankomen.

Dat kan midden in het seizoen zomaar problemen opleveren. Zo leidde de motorexplosie vorig jaar in Brande van de Deense Dingo, waarbij een complete cilinderbank van de motor afklapte, tot een reglementswijziging. Deze verplichtte dat een V-motor met drukvulling een staalkabel om het blok moet hebben, om in geval van zo’n klapper de onderdelen bij elkaar te houden. Zie die paar extra kilo’s maar weer eens te vinden.

Toekomstplannen voor meer vermogen heeft het team genoeg, maar ze kosten allemaal gewicht. Samen blijven ze zoeken naar manieren om daar gewicht voor vrij te maken …

Auteur: Ruben Fortuin

Gerelateerde tags: Methanol, Mini Unlimited, Tractorpulling