3d-printen kansrijk bij onderdelen

Onderdelen voor landbouwmachines zijn soms moeilijk te produceren. Het kan weken duren voordat ze vanuit een ver land arriveren. In een 3D-printshop produceer je ze in een mum van tijd. Maar hoe reëel is dit, kijkend naar kwaliteit en prijs?

3D-printen maakte de afgelopen jaren een flinke opmars. De relatief nieuwe productietechniek kan digitale bestanden omzetten naar tastbare objecten, laagje voor laagje opgebouwd door de 3D-printer. Meestal gebeurt dit met plastic. Sommige printers kunnen metaal of keramiek printen. Zoals gezegd bestaat de techniek al even; toch is er vanuit de agrarische sector nog maar weinig vraag, zeggen Jimmy Gies en Luuk Wissink van K3D. Bij het Gelderse bedrijf in Terborg rollen al jaren metalen onderdelen in rvs, aluminium en gereedschapsstaal uit de printer. Inmiddels heeft het bedrijf zes fulltime medewerkers die zich bezighouden met het printen en de processen eromheen, zoals productontwikkeling. Inmiddels zijn er bij K3D meer dan 90.000 toepassingen in metaal geprint, bedoeld voor een veelheid aan sectoren. Bedrijven uit de agrarische hoek plaatsen tot nu toe echter nauwelijks orders. “Nee. We hebben wel een keer een onderdeel geprint voor een aspergesteker. Dat ging om een complexe vorm voor scharnieren. Er zijn wat prototypes geprint, maar daarmee houdt het ook wel op”, vertelt Wissink.

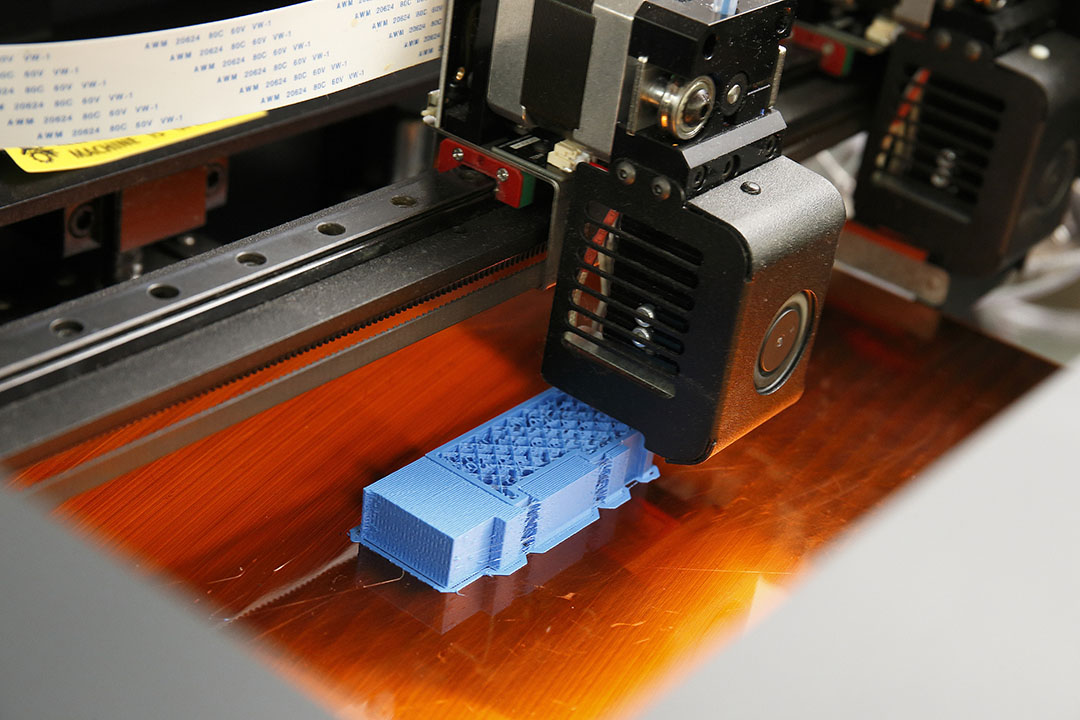

Lees verder onder de foto

Grote leveranciers als CNH zien potentie in 3D-printen. Ze breiden de laatste jaren hun activiteiten op dit terrein uit.

Tot 1 meter in het vierkant

Landbouwmachines hebben doorgaans grote onderdelen. “Om die reden is het wel te begrijpen dat ze hier niet aankloppen”, zegt Wissink. De metaalprinter van K3D is geschikt voor objecten van 420×420×400 millimeter. Maar in Nederland staan ook metaalprinters die wél grote onderdelen kunnen maken. Wissink: “In de scheepsbouwwereld printen ze onderdelen van een meter bij een meter. Het kán dus wel.”

Gies en Wissink zien weinig belemmeringen om onderdelen van landbouwmachines te maken, maar volgens de mannen is 3D-printen voor de agrarische sector nog erg onbekend. “We maken nu ook al onderdelen voor de auto-industrie, de hightech industrie, de ruimtevaart en offshore. En natuurlijk de broodbakindustrie. Dus dan moeten onderdelen voor landbouwmachines geen probleem zijn.” Is er grote haast bij het aanleveren van een onderdeel, of is het heel duur of lastig te verkrijgen, dan is printen wat Wissink en Gies betreft een goede optie. “Je beperkt de levertijd en je kunt gemakkelijk objecten met slijtage vervangen. Of niet meer te verkrijgen onderdelen van oudere machines verbeteren.”

Nadelen bij hoge productie

3D-printbedrijven willen zelf dus maar al te graag aan de slag voor de agrarische wereld. Maar dat is niet vanzelfsprekend. Onderzoeker Bram Veldhuisen van Wageningen University & Research ziet voor 3D-printen bij landbouwmechanisatie zeker kansen liggen, maar vooral ook barrières. “Ik vraag me eerlijk gezegd zelfs af of 3D-printen ooit veel zal worden gebruikt in de agrarische sector. Met name voor hoge productieaantallen zitten er wel flinke nadelen aan.”

Een onderdeel met een 3D-printer maken kost volgens Veldhuisen relatief veel tijd en geld in vergelijking met standaardproductie, waarbij onderdelen aan de lopende band worden gemaakt. Bijvoorbeeld spuitkopjes, die soms in duizendtallen gaan. “Heb je als leverancier eenmaal de juiste productiebenodigdheden, zoals mallen, dan hoef je alleen nog maar het materiaal te betalen. Bij een 3D-print geldt dat ieder product relatief veel tijd en energie kost.”

Lees verder onder de foto

3D print-ondernemers zien kansen in de agrarische sector in die gevallen waar onderdelen met grote haast naar de gebruiker moeten, of heel duur zijn, of lastig te verkrijgen. Onderdelen via een 3D-printer op locatie maken bekort de levertijd; monteurs kunnen objecten met slijtage snel vervangen. Ook kan 3D-techniek een oplossing zijn voor oudere machines waarvoor onderdelen niet meer te krijgen zijn.

Kansen bij bedieningsapparaten

“Wanneer het gaat om unieke onderdelen die niet in grote aantallen over de toonbank vliegen, zoals een joystick voor de bediening van een trekker, ziet Veldhuisen wél kansen. “Van bepaalde joysticks maken ze er misschien driehonderd per jaar. Een speciale spuit-/gietmal ontwikkelen voor zo’n onderdeel is erg duur”, zegt Veldhuisen. “Met een 3D-printer heb je die kosten niet. Voor dat soort situaties is het dan ook aantrekkelijk. Je kunt bovendien joysticks en bedieningsapparaten helemaal naar wens van de klant afleveren, waar ze het normaal gesproken moeten doen met de joystick die ze van een leverancier krijgen.”

CNHI breidt 3D-printen uit

Toch lijken grote leveranciers zoals CNH Industrial de ontwikkelingen rondom 3D-printen serieus te nemen. Enkele jaren geleden maakte Agrifac al de Milan Sprayer met onderdeeltjes die uit een 3D-printer kwamen; dit om een zo compact mogelijke inbouwruimte te realiseren. Ook CNH Industrial heeft 3D printen in het vizier, zo vertelt Thibaud Feneuil. Het bedrijf breidde het gebruik van 3D-printtechnologie de afgelopen drie jaar uit op verschillende gebieden. CNHI noemt dat 3D-printen overigens ‘additive manufacturing’. Momenteel wordt het ingezet ter ondersteuning van de productie van reserveonderdelen. “Dit doen we om te voorzien in de behoeften van klanten, vooral rond onderdelen met een lange levenscyclus.” Daarnaast doen 3D-printers dienst bij de ontwikkeling van mallen en bij de productie van elektrische componenten.

“Een van voordelen is dat je met de nieuwe techniek de doorlooptijd van het productieproces verkort, waardoor voor ons de beschikbaarheid van producten toeneemt”, aldus Feneuil. Het voorkomt volgens hem ook een te ruime bevoorrading. Zo gaat het concern verspilling van gereedschapsinvesteringen tegen. “Het nadeel is nog altijd de kosten per onderdeel, wanneer je die vergelijkt met standaardproductie. Daarnaast moet ook de algemene ‘mindset’ veranderen, zodat we op een andere manier onderdelen gaan ontwerpen. De functie van het onderdeel moet voorop gaan staan.”

Hoog groeipotentieel

CNH Industrial lijkt dus potentie te zien in de nieuwe productietechniek. Het bedrijf gaat de activiteiten rondom 3D-printen zelfs verbreden, zo onthult Feneuil. “We breiden onze interne printcapaciteit de komende jaren uit. Maar ook ons netwerk van gespecialiseerde servicebedrijven, zodat zij ondersteuning kunnen bieden bij het afdrukken van onze producten. We denken dat 3D-printen een hoog groeipotentieel heeft. Omdat de technologie blijft verbeteren, gaat de kwaliteit van onze producten omhoog. Een hoge procesherhaalbaarheid komt zo binnen bereik. Op termijn kan het in bepaalde gebieden standaardproductie met een laag tot gemiddeld productievolume gaan vervangen.”

Lees verder onder de foto

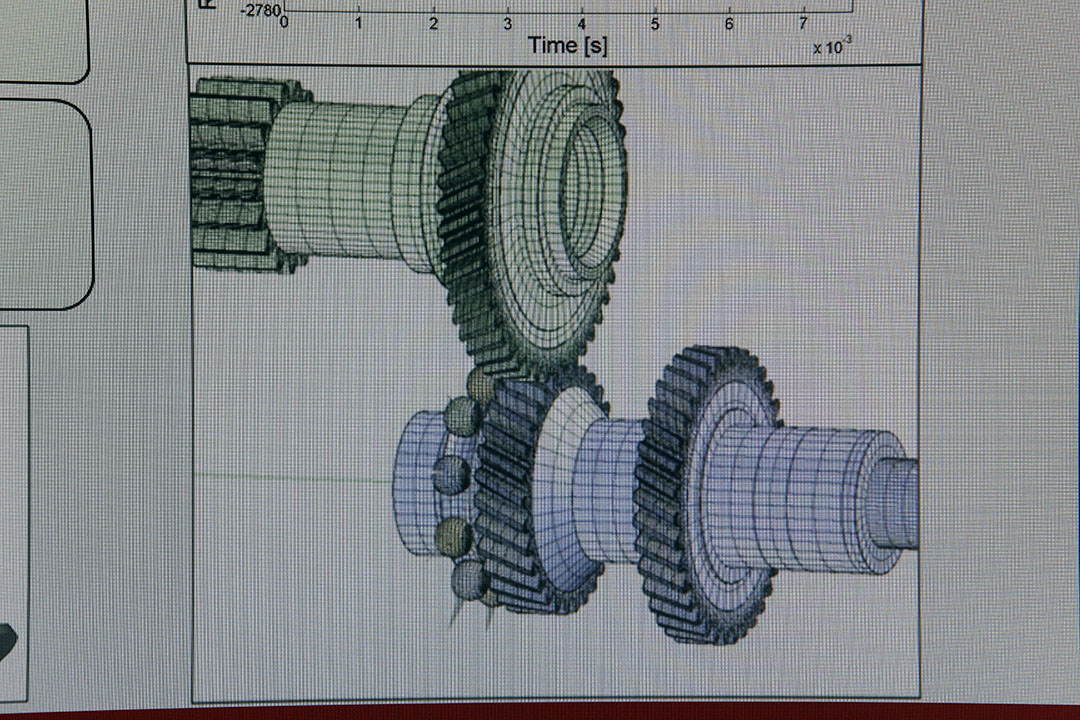

WUR-onderzoeker Bram Veldhuisen ziet kansen voor onderdelen van bedieningsapparaten in trekkers. Een speciale spuit-/gietmal ontwikkelen is namelijk erg duur. Sommige boeren experimenteren trouwens al met 3D-onderdelen. Boerderij-lezer Timo Scholten gebruikte een 3D-geprint tandwiel voor een RTK-gps-stuurautomaat die hij zelf bouwde aan de hand van een boodschappenlijstje en handleidingen op de website cerea-forum.de.

Granit Parts: kansen voor oldtimers

Terug naar Nederland. Peter Dekkers van onderdelenleverancier Granit Parts denkt dat onbekendheid rondom 3D-printen momenteel een rol speelt bij de terughoudendheid van potentiële klanten. “3D-geprinte onderdelen zien er vaak anders uit. Dat levert misschien verwarring op. Klanten zijn er nog niet echt bekend mee, en dat geldt denk ik ook voor fabrikanten. Bij dit soort ontwikkelingen horen grote investeringen. Bedrijven denken daar vooraf natuurlijk goed over na. Daarnaast zijn alle productieprocessen, zoals van mallen van fabrikanten, nog afgestemd op de huidige werkwijze.”Dekkers vraagt zich ook af of leveranciers wel zo happig zullen zijn op de ontwikkeling. De toekomst moet dat volgens hem uitwijzen. Vaak verdienen ze immers goed aan reserveonderdelen. Voor onderdelen die niet meer leverbaar zijn, bijvoorbeeld van oldtimers, ziet hij wel kansen.

Zijn collega Helge Morgenstern, het hoofd van Granit Parts’ onderzoeksafdeling Fricke Innovation Lab in Hamburg, laat weten dat het bedrijf inmiddels een eigen 3D-printer voor consumenten heeft aangeschaft. “Hiermee proberen we het onderwerp voor collega’s in het hele bedrijf toegankelijk te maken. We nodigen ze uit om dingen uit te proberen. En we maken ze bewust van de gevolgen van 3D-printen voor ons bedrijf en onze klanten. Er zijn plannen om een meer professionele 3D-printer te plaatsen op ons hoofdkantoor in Heeslingen, om zo onder meer 3D-metaalprinten te onderzoeken.”

Agrarische onderdelenhandel

Morgenstern denkt dat het nog wat vroeg is om te voorspellen hoeveel invloed de technologie gaat hebben op de onderdelenhandel in de agrarische sector. “Maar ik ben er vrij zeker van dat de bouw van vroege prototypes en de constructie van machines de komende jaren een aanzienlijke verandering zullen ondergaan. 3D-printen maakt immers veel dingen mogelijk die tot nu toe gewoon niet haalbaar waren.” Hij ziet met name potentie voor de beschikbaarheid van producten en de betrouwbaarheid van leveringen.

Wat Morgenstern betreft staat leren en ontdekken van wat er vandaag en in de toekomst mogelijk is voorop. “We investeren nu al miljoenen in onze digitale processen en in de logistiek om reserveonderdelen in heel Europa al de volgende dag al beschikbaar te hebben. Onze klanten zetten de komende jaren waarschijnlijk geen 3D-printer in hun werkplaats, maar misschien sturen leveranciers ons in de toekomst bouwplannen van de benodigde onderdelen. Die kunnen we dan bij ons in Heeslingen produceren op een ‘boerderij’ van gespecialiseerde 3D-printers.”

Gerelateerde tags: 3D-printen, Onderdelen